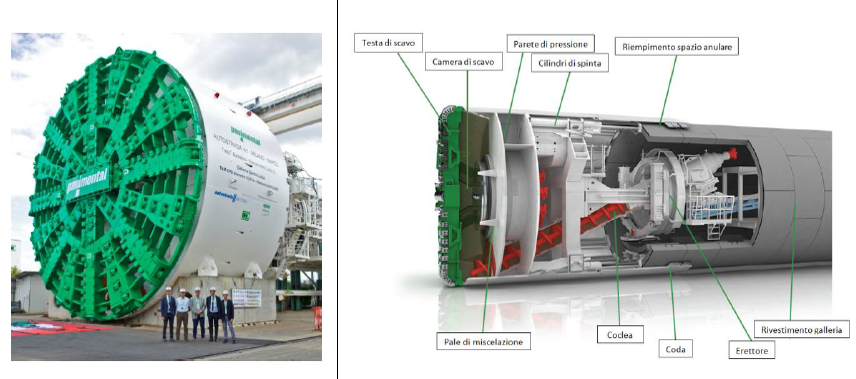

Fresa Tunnel Boring Machine S900

FRESA S-900 HERRENKNECHT EPB TBM

La Fresa TBM EPB S-900, con un diametro di scavo pari a 15.935 m, è attualmente la quarta TBM prodotta al mondo in termini di dimensioni e la più grande realizzata per un progetto europeo.

La Fresa TBM EPB S-900, con un diametro di scavo pari a 15.935 m, è attualmente la quarta TBM prodotta al mondo in termini di dimensioni e la più grande realizzata per un progetto europeo.Testa di scavo [“CutterHead”]

La testa di scavo è la struttura metallica frontale su cui sono installati gli utensili di scavo. Durante l’avanzamento della TBM, il movimento rotatorio bidirezionale della testa (ovvero con possibilità di rotazione sia in senso orario che antiorario), combinato con la spinta di avanzamento, consente agli utensili di scavo di staccare dal fronte il terreno da asportare. La disposizione degli utensili di scavo sulla struttura della testa comporta un diametro di scavo pari a 15.935 mm. La testa è altresì dotata, nella sua porzione periferica, di due utensili copy-cutter che, tramite un cilindro idraulico, possono aumentare il raggio di scavo fino a 30 mm. Sulla testa di scavo sono predisposte nr. 20 linee di iniezione schiume e/o polimeri, ciascuna delle quali converge su un punto di iniezione, opportunamente distribuite per ottenere un omogeneo condizionamento del terreno al fronte. Inoltre, sulla testa di scavo sono predisposti nr. 12 punti dedicati per l’iniezione di acqua al fronte e/o bentonite, nonché nr. 9 “wear detection”, cioè sensori necessari per rilevare e segnalare tempestivamente eventuale usura eccessiva degli utensili. La testa di scavo è dotata, inoltre, di 12 barre miscelatrici sporgenti verso la camera di scavo, che, in combinazione con quelle predisposte sulla paratia di pressione, garantiscono la miscelazione desiderata del materiale all’interno della camera stessa. Infine, a protezione della struttura primaria della testa fresante sono disposti, sia superficialmente in estradosso che perimetralmente alla testa stessa, elementi antiusura dedicati (grid bars, etc.).

Scudo frontale [“front shield”]

Lo scudo frontale è “l’involucro” metallico di 15.870 mm di diametro, all’interno del quale è principalmente ospitato l’azionamento della testa di scavo, cioè nr. 25 motori elettrici disposti nel sistema di trasmissione principale per la rotazione della testa. Lo scudo frontale, nella sua porzione posteriore, ospita i 54 cilindri di spinta della TBM, che, organizzati in 6 gruppi principali e 27 sottogruppi, sono fondamentali per l’impostazione della direzione di avanzamento. Questi cilindri, infatti, appoggiandosi al giunto circonferenziale dell'anello installato, imprimono la spinta necessaria all'avanzamento stesso della macchina. >La porzione di scudo frontale a ridosso della testa, divisa da una paratia o “parete di pressione” (bulkhead) dalla restante parte dello scudo, è chiamata camera di scavo (excavation chamber) e ospita il materiale estratto, opportunamente messo in pressione attraverso la spinta dei cilindri e l’iniezione delle schiume necessarie per stabilizzare il fronte di scavo. Sulla paratia sono presenti nr. 6 punti di iniezione di schiume e/o polimeri e/o bentonite, che permettono di eseguire il condizionamento del materiale scavato all'interno della camera di scavo in modo da ottenere un materiale plastico, adatto per una corretta trasmissione della pressione di sostegno al fronte. Sempre sulla paratia, posti a diverse altezze, si trovano 12 trasduttori di pressione, che forniscono in tempo reale i valori della pressione del materiale scavato e condizionato all'interno della camera. Lo scudo frontale, sulla sua superficie esterna, è inoltre attrezzato con nr. 40 punti di iniezione di bentonite aventi la funzione di lubrificare la superficie esterna, riducendo l'attrito con il terreno, ed evitare possibili fenomeni di incaglio della fresa causati da terreno a comportamento spingente. Sempre sulla superficie esterna dello scudo frontale, in corrispondenza della calotta, sono presenti nr. 2 sensori di pressione che permettono di valutare il carico esercitato dal terreno sullo scudo e rilevare con anticipo il rischio di incaglio della fresa. Infine, la superficie esterna dello scudo frontale é attraversata da 27 aperture per l’esecuzione, mediante perforatrice, di perforazioni di prospezione geognostica. Durante il normale avanzamento della TBM tali aperture sono debitamente chiuse da flange per evitare l’ingresso di acqua o gas all’interno dello scudo. Nr. 10 aperture simili sono installate sulla paratia che separa la camera di scavo dalla restante parte dello scudo frontale, e potranno essere eventualmente utilizzate per la realizzazione di perforazioni di prospezione geognostica parallele all'asse dello scudo.

Lo scudo frontale è “l’involucro” metallico di 15.870 mm di diametro, all’interno del quale è principalmente ospitato l’azionamento della testa di scavo, cioè nr. 25 motori elettrici disposti nel sistema di trasmissione principale per la rotazione della testa. Lo scudo frontale, nella sua porzione posteriore, ospita i 54 cilindri di spinta della TBM, che, organizzati in 6 gruppi principali e 27 sottogruppi, sono fondamentali per l’impostazione della direzione di avanzamento. Questi cilindri, infatti, appoggiandosi al giunto circonferenziale dell'anello installato, imprimono la spinta necessaria all'avanzamento stesso della macchina. >La porzione di scudo frontale a ridosso della testa, divisa da una paratia o “parete di pressione” (bulkhead) dalla restante parte dello scudo, è chiamata camera di scavo (excavation chamber) e ospita il materiale estratto, opportunamente messo in pressione attraverso la spinta dei cilindri e l’iniezione delle schiume necessarie per stabilizzare il fronte di scavo. Sulla paratia sono presenti nr. 6 punti di iniezione di schiume e/o polimeri e/o bentonite, che permettono di eseguire il condizionamento del materiale scavato all'interno della camera di scavo in modo da ottenere un materiale plastico, adatto per una corretta trasmissione della pressione di sostegno al fronte. Sempre sulla paratia, posti a diverse altezze, si trovano 12 trasduttori di pressione, che forniscono in tempo reale i valori della pressione del materiale scavato e condizionato all'interno della camera. Lo scudo frontale, sulla sua superficie esterna, è inoltre attrezzato con nr. 40 punti di iniezione di bentonite aventi la funzione di lubrificare la superficie esterna, riducendo l'attrito con il terreno, ed evitare possibili fenomeni di incaglio della fresa causati da terreno a comportamento spingente. Sempre sulla superficie esterna dello scudo frontale, in corrispondenza della calotta, sono presenti nr. 2 sensori di pressione che permettono di valutare il carico esercitato dal terreno sullo scudo e rilevare con anticipo il rischio di incaglio della fresa. Infine, la superficie esterna dello scudo frontale é attraversata da 27 aperture per l’esecuzione, mediante perforatrice, di perforazioni di prospezione geognostica. Durante il normale avanzamento della TBM tali aperture sono debitamente chiuse da flange per evitare l’ingresso di acqua o gas all’interno dello scudo. Nr. 10 aperture simili sono installate sulla paratia che separa la camera di scavo dalla restante parte dello scudo frontale, e potranno essere eventualmente utilizzate per la realizzazione di perforazioni di prospezione geognostica parallele all'asse dello scudo.Scudo di coda [“tailskin”]

Lo scudo di coda è la struttura metallica cilindrica di prolungamento dello scudo frontale. Questo elemento, di diametro pari a 15.810 mm, è rigidamente collegato mediante saldatura allo scudo frontale, ed all’interno di esso si svolge l’operazione di montaggio dell'anello di conci prefabbricati. Il limite posteriore dello scudo di coda è equipaggiato, lungo l'intera circonferenza interna ed esterna, con due file di lamiere metalliche che impediscono il reflusso della miscela bicomponente sia verso il fronte di scavo sia verso la zona di lavoro. Lo stesso bordo, spostandosi in direzione di scavo, é internamente equipaggiato con ulteriori 3 file di spazzole metalliche. Queste, mantenendosi a contatto con l’estradosso del penultimo/ultimo anello installato, delimitano 3 camere anulari indipendenti all'interno delle quali viene iniettato grasso sigillante e impermeabilizzante specifico per lo scudo di coda, atto a prevenire l’ingresso di acqua o gas all'interno dello scudo e del tunnel in fase di avanzamento. Per l’esecuzione dell’intasamento con miscela bicomponente del gap anulare tra estradosso, anello e terreno, la camicia di acciaio dello scudo di coda ospita nr. 12 linee, distribuite lungo la sua circonferenza. Ciascuna di queste alimenta due punti di iniezione (uno principale e uno di riserva), che garantiscono il funzionamento anche in caso di blocco del punto di iniezione principale, deviando l'iniezione sul punto di riserva.

Lo scudo di coda è la struttura metallica cilindrica di prolungamento dello scudo frontale. Questo elemento, di diametro pari a 15.810 mm, è rigidamente collegato mediante saldatura allo scudo frontale, ed all’interno di esso si svolge l’operazione di montaggio dell'anello di conci prefabbricati. Il limite posteriore dello scudo di coda è equipaggiato, lungo l'intera circonferenza interna ed esterna, con due file di lamiere metalliche che impediscono il reflusso della miscela bicomponente sia verso il fronte di scavo sia verso la zona di lavoro. Lo stesso bordo, spostandosi in direzione di scavo, é internamente equipaggiato con ulteriori 3 file di spazzole metalliche. Queste, mantenendosi a contatto con l’estradosso del penultimo/ultimo anello installato, delimitano 3 camere anulari indipendenti all'interno delle quali viene iniettato grasso sigillante e impermeabilizzante specifico per lo scudo di coda, atto a prevenire l’ingresso di acqua o gas all'interno dello scudo e del tunnel in fase di avanzamento. Per l’esecuzione dell’intasamento con miscela bicomponente del gap anulare tra estradosso, anello e terreno, la camicia di acciaio dello scudo di coda ospita nr. 12 linee, distribuite lungo la sua circonferenza. Ciascuna di queste alimenta due punti di iniezione (uno principale e uno di riserva), che garantiscono il funzionamento anche in caso di blocco del punto di iniezione principale, deviando l'iniezione sul punto di riserva.Sistema VMT

Il sistema topografico di guida della fresa trasmette in tempo reale le informazioni elencate a seguire, fondamentali per le manovre della fresa TBM EPB S-900:

Il sistema topografico di guida della fresa trasmette in tempo reale le informazioni elencate a seguire, fondamentali per le manovre della fresa TBM EPB S-900:

- La posizione relativa dell’asse geometrico dello scudo rispetto all’asse del tracciato della galleria;

- Il vettore di posizionamento della TBM;

- L’inclinazione verticale ed orizzontale dell’asse dello scudo rispetto l’inclinazione nominale dell’asse del tracciato galleria nel punto specifico;

- Il “roll”, cioè la rappresentazione della rotazione dello scudo rispetto il proprio asse;

- Lo scostamento del centro della testa di scavo rispetto al punto dell’asse teorico della galleria;

- La “tendenza” (velocità di scostamento) in mm/m di avvicinamento o scostamento, sia verticale che orizzontale, della TBM rispetto l’asse tracciato teorico;

- Il calcolo della sequenza ottimale degli anelli in base all’ultimo anello costruito;

- La posizione della macchina;

- Il tracciato teorico nel punto specifico e l’aria dello scudo di coda (cioè il differenziale di estensione tra i gruppi di spinta);

- L’estensione attuale dei cilindri di spinta.

Nastri trasportatori

Il materiale estratto dalla camera di scavo viene convogliato dalla coclea (di cui al punto precedente) su di un sistema di nastri trasportatori dedicati al trasporto fino alle aree di stoccaggio. La TBM S-900 ospita a bordo due parti fondamentali di questo sistema: il nastro primario, posizionato longitudinalmente lungo il secondo livello dei carri back-up, ed il nastro secondario, disposto trasversalmente al primo sul quarto carro di back up.  Il nastro primario [“machine belt”] garantisce il trasporto del materiale scavato dalla tramoggia di scarico della coclea fino al nastro trasportatore secondario traversale della TBM [“cross belt”]. Lungo il nastro primario sono disposte nr. 2 bilance finalizzate a monitorare in continuo il peso del materiale estratto. Al fine di scongiurare la dispersione di eventuali venute di gas (transitanti attraverso la coclea o disperse dal materiale scavato) nella zona dello scudo e dei back-up della TBM, il nastro macchina primario è compartimentato con un sistema di chiusura a doppia parete (condotto isolato), la cui intercapedine è mantenuta in sovrappressione. Il vano suddetto è ulteriormente dotato di un sistema di “lavaggio” dell’aria capace di mantenere all’interno condizioni ottimali per l’operatività anche in presenza di venute di gas. Il nastro in questione ha lunghezza complessiva di circa 72 metri, larghezza di tappeto di 1400 mm, velocità variabile tra 0 e 2.8 m/s ed una capacità di estrazione fino a circa 2100 t/h. La funzione del nastro trasportatore secondario [“cross belt”] è ricevere il materiale di scavo dal nastro primario quindi trasferirlo sul nastro trasportatore che, installato lungo il tunnel, prosegue fino alle aree di deposito. Il nastro trasportatore secondario ha una lunghezza complessiva di circa 6 metri, larghezza di tappeto di 1600 mm, velocità variabile tra 0 e 3 m/s ed una capacità di estrazione fino a circa 2100 t/h.

Il nastro primario [“machine belt”] garantisce il trasporto del materiale scavato dalla tramoggia di scarico della coclea fino al nastro trasportatore secondario traversale della TBM [“cross belt”]. Lungo il nastro primario sono disposte nr. 2 bilance finalizzate a monitorare in continuo il peso del materiale estratto. Al fine di scongiurare la dispersione di eventuali venute di gas (transitanti attraverso la coclea o disperse dal materiale scavato) nella zona dello scudo e dei back-up della TBM, il nastro macchina primario è compartimentato con un sistema di chiusura a doppia parete (condotto isolato), la cui intercapedine è mantenuta in sovrappressione. Il vano suddetto è ulteriormente dotato di un sistema di “lavaggio” dell’aria capace di mantenere all’interno condizioni ottimali per l’operatività anche in presenza di venute di gas. Il nastro in questione ha lunghezza complessiva di circa 72 metri, larghezza di tappeto di 1400 mm, velocità variabile tra 0 e 2.8 m/s ed una capacità di estrazione fino a circa 2100 t/h. La funzione del nastro trasportatore secondario [“cross belt”] è ricevere il materiale di scavo dal nastro primario quindi trasferirlo sul nastro trasportatore che, installato lungo il tunnel, prosegue fino alle aree di deposito. Il nastro trasportatore secondario ha una lunghezza complessiva di circa 6 metri, larghezza di tappeto di 1600 mm, velocità variabile tra 0 e 3 m/s ed una capacità di estrazione fino a circa 2100 t/h.

Il nastro primario [“machine belt”] garantisce il trasporto del materiale scavato dalla tramoggia di scarico della coclea fino al nastro trasportatore secondario traversale della TBM [“cross belt”]. Lungo il nastro primario sono disposte nr. 2 bilance finalizzate a monitorare in continuo il peso del materiale estratto. Al fine di scongiurare la dispersione di eventuali venute di gas (transitanti attraverso la coclea o disperse dal materiale scavato) nella zona dello scudo e dei back-up della TBM, il nastro macchina primario è compartimentato con un sistema di chiusura a doppia parete (condotto isolato), la cui intercapedine è mantenuta in sovrappressione. Il vano suddetto è ulteriormente dotato di un sistema di “lavaggio” dell’aria capace di mantenere all’interno condizioni ottimali per l’operatività anche in presenza di venute di gas. Il nastro in questione ha lunghezza complessiva di circa 72 metri, larghezza di tappeto di 1400 mm, velocità variabile tra 0 e 2.8 m/s ed una capacità di estrazione fino a circa 2100 t/h. La funzione del nastro trasportatore secondario [“cross belt”] è ricevere il materiale di scavo dal nastro primario quindi trasferirlo sul nastro trasportatore che, installato lungo il tunnel, prosegue fino alle aree di deposito. Il nastro trasportatore secondario ha una lunghezza complessiva di circa 6 metri, larghezza di tappeto di 1600 mm, velocità variabile tra 0 e 3 m/s ed una capacità di estrazione fino a circa 2100 t/h.

Il nastro primario [“machine belt”] garantisce il trasporto del materiale scavato dalla tramoggia di scarico della coclea fino al nastro trasportatore secondario traversale della TBM [“cross belt”]. Lungo il nastro primario sono disposte nr. 2 bilance finalizzate a monitorare in continuo il peso del materiale estratto. Al fine di scongiurare la dispersione di eventuali venute di gas (transitanti attraverso la coclea o disperse dal materiale scavato) nella zona dello scudo e dei back-up della TBM, il nastro macchina primario è compartimentato con un sistema di chiusura a doppia parete (condotto isolato), la cui intercapedine è mantenuta in sovrappressione. Il vano suddetto è ulteriormente dotato di un sistema di “lavaggio” dell’aria capace di mantenere all’interno condizioni ottimali per l’operatività anche in presenza di venute di gas. Il nastro in questione ha lunghezza complessiva di circa 72 metri, larghezza di tappeto di 1400 mm, velocità variabile tra 0 e 2.8 m/s ed una capacità di estrazione fino a circa 2100 t/h. La funzione del nastro trasportatore secondario [“cross belt”] è ricevere il materiale di scavo dal nastro primario quindi trasferirlo sul nastro trasportatore che, installato lungo il tunnel, prosegue fino alle aree di deposito. Il nastro trasportatore secondario ha una lunghezza complessiva di circa 6 metri, larghezza di tappeto di 1600 mm, velocità variabile tra 0 e 3 m/s ed una capacità di estrazione fino a circa 2100 t/h.

Back-Up della TBM

Il back up della TBM-EPB S-900 è costituito da nr. 5 carri posteriori e dal Drilling Bridge. In corrispondenza di quest’ultimo sono disposti nr. 2 cilindri di collegamento che congiungono il back up alla trave dell’erettore (solidale allo scudo frontale). Tre dei cinque carri (1, 3, 5) dispongono di carrelliere d’appoggio, dette “boogies”. Gli altri due carri (2, 4) ed il “drilling bridge” sono ponti sospesi solidali ai due carri attigui. Nello specifico i “boogies” del carro 1 insistono su strutture metalliche di regolarizzazione dell’arco rovescio [“invert slab”], mentre per i due carri 3 e 5 sono predisposti rulli rivestiti in gomma che insistono direttamente sul rivestimento definitivo del tunnel. Nei carri del back-up suddetti sono disposte ed installate tutte le attrezzature, linee di distribuzione, impianti e servizi ausiliari, indispensabili per il funzionamento della TBM S-900 (cabina di controllo, trasformatori elettrici, pompe idrauliche, compressori, sistema di ventilazione, arche di salvataggio, serbatoi malta, accelerante, acqua, schiume, etc.).

Coclea d’estrazione dello smarino [“screw conveyor”]

La coclea è disposta, inclinata a 27°, a cavallo della parte inferiore della camera di scavo ed il secondo livello del primo carro del back-up, ha un diametro di circa 1600 mm ed una lunghezza di circa 23 m. Il convogliatore a coclea, costituito dalla coclea stessa e dal cilindro d’ alloggiamento, oltre a garantire l’estrazione del materiale scavato dalla camera di scavo (fino a “liscioni” di dimensione massima di circa 800 mm), contribuisce in maniera fondamentale alla regolazione della pressione mantenuta al fronte. Infatti la velocità di rotazione della coclea viene regolata in accordo alla velocità di avanzamento della fresa in modo di mantenere all’interno della camera di scavo la pressione di lavoro desiderata. Il cilindro in acciaio ospitante la coclea di estrazione è equipaggiato con nr. 8 punti di iniezione di schiume e/o polimeri e/o bentonite, utilizzati per contrastare eventuali fenomeni di intasamento. La coclea è ulteriormente dotata di nr. 2 pressostati per la verifica ed il controllo della pressione interna “in testa” ed “in coda” alla stessa. In corrispondenza del punto di ingresso nella camera di scavo, la coclea è equipaggiata con una portella d’isolamento che, in abbinamento al telescopismo della coclea stessa, consente l’eventuale completo isolamento del sistema di estrazione dalla camera di lavoro. Alla propria estremità finale (prima dello scarico nel canale nastro) il sistema di estrazione è invece dotato di un'ulteriore porta a ghigliottina d’isolamento azionata idraulicamente. Abbinata alla ghigliottina principale è installata una seconda ghigliottina che consente l’esecuzione di eventuali manutenzioni senza compromettere la chiusura della coclea. La chiusura completa di questo sistema, in configurazione di fermo macchina, garantisce un isolamento completo del canale di estrazione e della camera di scavo contro eventuali propagazioni di gas metano od esplosioni. Per garantire lo scarico sul nastro trasportatore della TBM [“machine belt”], in successione al sistema di doppia ghigliottina è situata un'opportuna tramoggia di scarico. Il punto di scarico della coclea, così come tutto il nastro primario della TBM, sono opportunamente incapsulati e mantenuti in depressione al fine di garantire l’isolamento dell’ambiente esterno da fuoriuscite di gas metano eventualmente presente nel materiale di scavo.

Erettore [“segment erector”]

Situato nello scudo coda (tra lo scudo frontale ed il primo carro di back up), questo sistema è designato ad eseguire nel suddetto spazio la movimentazione ed il montaggio degli anelli in conci prefabbricati, in opportuna collaborazione con il sistema dei cilindri di spinta.La posa in opera del rivestimento avviene tramite una piastra di presa con sistema a vuoto pneumatico (tavola dell’erettore) sostenuta da due cilindri telescopici montati su un supporto rotante (cuscinetto dell’erettore). La rotazione del suddetto sistema è bi-direzionale, inoltre l’erettore è in grado di traslare longitudinalmente di circa 3,8 mt lungo il suo sostegno principale [“erector beam”] al fine di poter consentire la presa dei conci dal sistema di approvvigionamento [“segment feeder”], nonché garantire l’installazione dell’anello in diverse posizioni.

Situato nello scudo coda (tra lo scudo frontale ed il primo carro di back up), questo sistema è designato ad eseguire nel suddetto spazio la movimentazione ed il montaggio degli anelli in conci prefabbricati, in opportuna collaborazione con il sistema dei cilindri di spinta.La posa in opera del rivestimento avviene tramite una piastra di presa con sistema a vuoto pneumatico (tavola dell’erettore) sostenuta da due cilindri telescopici montati su un supporto rotante (cuscinetto dell’erettore). La rotazione del suddetto sistema è bi-direzionale, inoltre l’erettore è in grado di traslare longitudinalmente di circa 3,8 mt lungo il suo sostegno principale [“erector beam”] al fine di poter consentire la presa dei conci dal sistema di approvvigionamento [“segment feeder”], nonché garantire l’installazione dell’anello in diverse posizioni. La Fresa S900 in numeri

| DATI GENERALI | ||

| Lunghezza totale della TBM | 130 | m |

| Nr. di carri di back-up | 6 | - |

| Peso complessivo TBM + carri back-up | 5000 | ton |

| Potenza installata | 17615 | kW |

| TESTA DI SCAVO | ||

| Diametro di scavo | 15935 | mm |

| Peso della testa di scavo | 434 | ton |

| Diametro dei dischi di taglio | 19 | pollici |

| Nr. dischi di taglio singoli | 80 | - |

| Nr. dischi di taglio doppi | 6 | - |

| Nr. dischi di taglio da soprascavo | 2 | - |

| Spaziatura tra le tracce | 100 | mm |

| Nr. Alesatori | 165 | - |

| Nr. raschiatori | 16 | - |

| Nr. sensori di riconoscimento usura | 9 | - |

| Nr. punti di iniezione schiuma | 20 | - |

| Nr. punti per iniezione acqua | 12 | - |

| Nr. barre miscelatrici posteriori | 12 | - |

| SCUDO FRONTALE | ||

| Diametro scudo anteriore | 15870 | mm |

| Diametro scudo centrale | 15840 | mm |

| Lunghezza scudo anteriore | 2970 | mm |

| Lunghezza scudo centrale | 5015 | mm |

| Pressione di lavoro massima in asse scudo | 6 | bar |

| Nr. cilindri di spinta | 54 | - |

| Nr. coppie di cilindri di spinta | 27 | - |

| Nr. gruppi di cilindri di spinta | 6 | - |

| Corsa dei cilindi di spinta | 3400 | mm |

| Forza di spinta nominale (a 420 bar) | 314218 | kN |

| Nr. punti di iniezione schiuma sulla paratia | 6 | - |

| Nr. trasduttori di pressione sulla paratia | 12 | - |

| Nr. agitatori sulla paratia | 3 | - |

| Nr. punti di iniezione bentonite sulla superficie esterna | 40 | - |

| Nr. trasduttori di pressione sulla superficie esterna | 8 | - |

| Nr. aperture sulla paratia per prospezioni geognostiche | 10 | - |

| Nr. aperture sulla superficie esterna per prospezioni geognostiche | 27 | - |

| SCUDO CODA | ||

| Diametro scudo coda | 15810 | mm |

| Lunghezza scudo coda | 4680 | mm |

| Guarnizione di coda - nr. file di spazzole | 3 | - |

| Guarnizione di coda - nr. file di lamierini flessibili | 1 | - |

| Nr. punti di iniezione grasso sigillante | 57 | - |

| Nr. linee di iniezione miscela bi-componente | 12 | - |

| Nr. punti di iniezione miscela bi-componente | 24 | - |

| COCLEA | ||

| Lunghezza coclea | 23176 | mm |

| Diametro coclea | 1600 | mm |

| Inclinazione coclea | 27 | ° |

| Nr. motori idraulici d'azionamento | 5 | - |

| Potenza | 2000 | kW |

| Numero di giri | 0 - 22 | rpm |

| Coppia nominale | 1011 | kNm |

| Coppia di sbloccaggio | 1210 | kNm |

| Massima pressione d'esercizio | 6 | Bar |

| GRUPPO DI TRASMISSIONE | ||

| Tipologia motorizzazione | elettrica | - |

| Nr. motori | 25 | - |

| Potenza installata | 8750 | kW |

| Numero di giri | 0 - 2,2 | rpm |

| Coppia nominale | 72335 | kNm |

| Coppia di sovraccarico | 101296 | kNm |

| Coppia di sbloccaggio | 108532 | kNm |

| Diametro del cuscinetto principale | 7892 | mm |

| Sistema di tenuta (interno/esterno) | quadruplo | - |

| NASTRI TRASPORTATORI | ||

| Lunghezza nastro back-up | 72 | m |

| Largezza nastro back-up | 1400 | mm |

| Velocità del nastro back-up | 0 - 2,8 | m/s |

| Capacità d'estrazione del nastro back-up | 2100 | ton/h |

| Lunghezza del nastro trasversale | 6 | m |

| Larghezza del nastro trasversale | 1600 | mm |

| Velocità del nastro trasversale | 0 - 3 | m/s |

| Capacità d'estrazione del nastro trasversale | 2100 | ton/h |